�F(xi��n)���������Y(ji��)��(g��u)�ѿp���δ�ʩ

һ��ǰ��

���������ڹ���ʩ�����z���^���У��l(f��)�F(xi��n)���ֹ��̬F(xi��n)���������ǰ弰�����������治ͬ�̶ȳ��F(xi��n)�ѿp���F(xi��n)���������ǰ��ѿp�ķ������О������й����|(zh��)��ͨ���|(zh��)�������c���Y(ji��)�ϱ���˾���w��r�������ˡ��F(xi��n)���������Y(ji��)��(g��u)�ѿp���δ�ʩ�������Ŀ���Y(ji��)�Ϲ��̾��w��r����ʩ��ǰ�����Ŀ�A(y��)���������Y(ji��)��(g��u)�ѿp��ʩ��ʩ���^����؞�؈�(zh��)�С�

���ѽ�(j��ng)�a(ch��n)���ѿp�Ļ������Y(ji��)��(g��u)�����r����ԭ��ȡ��Ч��̎�������M��̎�����_�����������w�Y(ji��)��(g��u)��ȫ�Ժ��;�����

�������������ѿp�a(ch��n)����ԭ�����

����1�������տs�ѿp

���������ѿp������ע�Ļ�������(g��u)����¶�ڿ՚��е��ϱ�����F(xi��n)�������տs��ָ�����������Y(ji��)֮ǰ��������ʧˮ�^����a(ch��n)�����տs�������տs�ѿpһ���ڸɟ����L(f��ng)�����F(xi��n)���ѿp������g�����ɶ˼����L�̲�һ�������B؞��B(t��i)���^�̵��ѿpһ���L20��30cm���^�L���ѿp���_2��3m����1��5mm��

���������ѿp�a(ch��n)������Ҫԭ��飺�������ڽK��ǰ���]�Џ��ȻȺ�С���������������K�������Ⱥ�С�r���ܸߜػ��^���L(f��ng)����Ӱ�������������ʧˮ�^�������ë�����Юa(ch��n)���^���ؓ����ʹ�������w�e�����տs�����˕r�������ď����֟o���ֿ��䱾���տs����ˮa(ch��n)��������Ӱ푻����������տs�_�ѵ���Ҫ������ˮ�ұ��������������Y(ji��)�r�g���h(hu��n)���ضȡ��L(f��ng)����������ȵȵ���

����2�������տs�ѿp�����ѿp�Įa(ch��n)�������ڽY(ji��)��(g��u)�ػ����|(zh��)������ܛ��������������ˮ����ɲ���������������������ģ�儂�Ȳ��㣬ģ��֧���g���^���֧�εײ��ɄӵȌ�(d��o)�����e���ڶ�����ģ��֧���ڃ�����������������a(ch��n)���������������ʹ�������Y(ji��)��(g��u)�a(ch��n)���ѿp������ѿp�������M��؞�����ѿp���ѿp�����Σ��������c������r���P(gu��n)��һ�����c���洹ֱ���30��45�ȽǷ���l(f��)չ���^��ij����ѿp��������һ�����eλ���ѿp���������c�������������P(gu��n)ϵ���ѿp���Ȍ���0.3��0.4mm���ܜض�׃����Ӱ��^С���ػ�׃�η�(w��n)��֮���������ѿpҲ����څ�ڷ�(w��n)����

����3���ض��ѿp

�����ض��ѿp��l(f��)���ڴ��w�e�����������ز�׃���^��^(q��)�Ļ������Y(ji��)��(g��u)�С�����������������Ӳ���^���У�ˮ��ˮ���a(ch��n)��������ˮ������(��(d��ng)ˮ��������350-550kg��m3��ÿ������������ጷų�17500-27500kJ�ğ������Ķ�ʹ��������(n��i)���ض����_70��������������)�����ڻ���ʿ���w�e�^����������ˮ����۷e�ڻ�������(n��i)��������ɢ�l(f��)����(d��o)��(n��i)���ضȼ���������������������ɢ���^�����@�Ӿ��γɃ�(n��i)����^��ز����^��Ĝز���Ƀ�(n��i)���c�ⲿ��Û��s�ij̶Ȳ�ͬ��ʹ����������a(ch��n)��һ��������(y��ng)������(d��ng)����(y��ng)�����^�������Ŀ������ȘO�ޕr������ʿ����͕��a(ch��n)���ѿp���@�N�ѿp��l(f��)���ڻ�����ʩ���к��ڡ�

�����ڻ�������ʩ���Ю�(d��ng)�ز�׃���^���������ǻ������ܵ��������u���ȣ�����(d��o)�»���������ضȼ����½������a(ch��n)���տs�������տs�Ļ������܃�(n��i)���������ļs�������a(ch��n)���ܴ������(y��ng)�����a(ch��n)���ѿp���@�N�ѿpͨ��ֻ�ڻ����������^�\�ķ�����(n��i)�a(ch��n)�����ض��ѿp������ͨ���oһ��Ҏ(gu��)��������e�Y(ji��)��(g��u)�ѿp���v�M���e��������L�ȳߴ��^��ĽY(ji��)��(g��u)���ѿp��ƽ���ڶ�߅�������؞���ԵĜض��ѿpһ���c��߅����ƽ�л�ӽ�ƽ�����ѿp�����L߅�ֶγ��F(xi��n)�����g�^�����ѿp���ȴ�С��һ���ܜض�׃��Ӱ���^�����@�������^�����ļ��^խ���ߜ���Û����Ļ������ض��ѿp��ͨ�����g�փɶ˼�������s�ѿp�Ĵּ�׃����̫���@���˷N�ѿp�ij��F(xi��n)������䓽���P�g����������̼�������ͻ������Ŀ���������ƣ�ڼ���?ji��)B�����ȡ�

�����������Y(ji��)��(g��u)���ͺ����]�м��r���w������ˮ��ɢʧ�����w�e�տs����������(n��i)�����׃��С���տsҲС����������տs׃���ܵ���(n��i)���������ļs�������F(xi��n)����(y��ng)�������������������տs���ض��ѿp������ͨ���oһ��Ҏ(gu��)�ɣ�����e�Y(ji��)��(g��u)�ѿp���v�M���e��������L�ȳߴ��^��ĽY(ji��)��(g��u)���ѿp��ƽ���ڶ�߅�������؞���ԵĜض��ѿpһ���c��߅����ƽ�л�ӽ�ƽ�У��ѿp�����L߅�ֶγ��F(xi��n)�����g�^�����ѿp���ȴ�С��һ���ܜض�׃��Ӱ��^�����@�������^�����ļ��^խ���ߜ���Û����Ļ������ض��ѿp��ͨ�����g�փɶ˼�������s�ѿp�Ĵּ�׃����̫���@���˷N�ѿp�ij��F(xi��n)������䓽���P�g����������̼�������ͻ������Ŀ���������ƣ�ڼ���?ji��)B��������

���������ѿp�ķ��δ�ʩ

����1����������ϱ��O(sh��)Ӌ�r���ڱ��C�������������ù����Ե���r������(y��ng)�M���ܵĽ��ͻ������Ć�λ��ˮ����

����2�����䘋(g��u)�����߿�����������(y��ng)����Сֱ����С�g����ȫ���������ʑ�(y��ng)��0.3��0.5��֮�g��

����3������Y(ji��)��(g��u)ͻ׃�a(ch��n)����(y��ng)�����У����a(ch��n)����(y��ng)�����еı����h(hu��n)��(ji��)��ȡ�ӏ���ʩ��

����4�������ѵ�߅����λ�O(sh��)�ð��������ԓ��λ������ʡ���������ĘO��������

����5���ڽY(ji��)��(g��u)�O(sh��)Ӌ�Б�(y��ng)��ֿ��]ʩ���r�Ě�������������O(sh��)�úp��������ʩ���l���£��p�g��20-30m�������r�gһ�㲻С��60�����粻���A(y��)�yʩ���r�ľ��w�l����Ҳ���R�r����(j��)���w��r���O(sh��)Ӌ׃����

����6��������ƻ�����ԭ���ϵĵ��|(zh��)���ͼ��g(sh��)�˜����x�õ�ˮ����ˮ�����ּ����ϵĺ�������(y��ng)�M���p��(1��1.5������)��

����7�����ƻ�������ˮ�ұ����p�ٻ�������̮��������퓽���ܻ����͜p�ل���

����8�����þC�ϴ�ʩ�����ƻ�������ʼ�ض����������ضȺ͜ض�׃��������ز��ѿp�����r�g�M��������ҹ�g������Ƚ��ͻ������ij����ض�������ʩ���rҪ����ɳ��ʯ�ш����O(sh��)��������b�ã����Ý�������w����Ҫ�r����χ���ˮ�����������͕r����ˮƽ����ֱ�ù��ϼ��w�ݴ���������ˮ��

����9������(j��)�������c���������û��������ڏ������@�ӿ��Ԝp����ˮ�����p��ˮ������տs��

����(1)�ӏ��������ĝ�����v������܌�����

����(2)�������M��������ģ����ģ�����������ضȲ���(y��ng)�½�15�����ϣ��������ĬF(xi��n)��ԇ�K���Ȳ�����C 5.7)���Ãɴ���v���g(sh��)�����ƻ�������������߿�������

��������3)����(j��)��������סլ�����|(zh��)��ͨ�������փԡ����P(gu��n)��ʩҪ���M�з�����

�����������ѿp̎������

�� 1���ѿpԭ�����

���������ѿp̎������ָ��ȡ�ƌW(xu��)�ķ������������ѿp�M���ޏ�(f��)�ļ��g(sh��)��

�������������ѿpһ�������N��B(t��i)���oֹ�ѿp������ѿp�����ڰl(f��)չ���ѿp��

�������������ѿp̎���������x��һ��Ҫ���]�����أ��Д��ѿp�ǻ�ӵ�߀���oֹ�ģ��Ƿ�Ӱ푽Y(ji��)��(g��u)��ȫ��һ����r��(y��ng)���ѿpڅ�ڷ�(w��n)�������ٰl(f��)չ���M��̎�������Ӱ푽Y(ji��)��(g��u)��ȫ��Ҫ�M�мӹ�̎����

���������a����ҪĿ����ʲô���ǜp���^��ĝB©��ʹ�ѿp̎��ȫ��©ˮ����ֹ䓽��P�g���Ƿ���Ҫ�ӹ�̎����

�� 2���������ѿp̎���ĎN��Ҋ������

����2.1. ��֬��ע����

����2.2. ������]����

����2.3. �@��Ƕ������

����2.4. ���Է��]����

����2.5. ���渽��䓽��

����2.6. ���{����

����2.7. ��Ƕ���

����2.8. ᔺϷ���

����2.9. �ۺ�����뷨�������B�����՝B�룩��

����2.10. ������Ӻͱ���̎�����ȵ���

����3����Ҋ�Ļ������ѿp̎���Ļ���ԭ����Ҫ�c��

������3.1. ��֬��ע�����h(hu��n)����֬���Ҋ���ѿp��ע�������������^�ߵęCе���������ֿܵ��������������Ĵ����(sh��)���W(xu��)���g����֬���Թ��뵽0.05�L���ѿp����ijЩ����ĭh(hu��n)����֮֬�⣬��(d��ng)�ѿp�ǻ�ӵ����НB©�������ܸ��Ļ����ѿp��(sh��)���O���r��ͨ�����ײ��Ø�֬��ע��������ұ�������ѿp̎�������_�l(f��)�ľ��Ї��H�I(l��ng)��ˮƽ�Ĺ��̎��Ԅӵ͉����{���g(sh��)�ǘ�֬��ע������ѹ���֮һ��

����2. �ۺ�����뷨

����3.2.1�����B�뷨��ճ�ȵ�Һ�B(t��i)��֬���Á��ܷ�·��������������IJ�С��0.1�L���ѿp������֬Ϳˢ����������������ˮƽ���������ѿp��(g��u)���R�r�ć�����ʹ��֬�����ѿp������

����3.2.2 ��՝B�뷨���m�Ϸ��]����?z��)oҎ(gu��)�t�����ѿp���Ȍ��ѿp�����ܷ�����ȥ�����ʹ�ѿp�кͿ�϶�еĿ՚�ȫ���ų������ڴ�≺�����ü��h(hu��n)����֬�{��ע���ѿp��������

����3.3. ᔺϷ���(d��ng)��횻֏�(f��)���ѿp����Ŀ������ȕr��ʹ��ᔺϷ����^�m�����e���^�m���ڲ����p���܇��Y(ji��)��(g��u)�Ĉ������Á��i�]����ѿp�������������L�Ľ���“�p��U���”���^�ѿpǶ�������_�õIJۜ������ßo�տsɰ�{���߭h(hu��n)����֬��ճ�τ����̶���

����3.4. ������]���@����κ�����ͨ���ѿp���a�������������a���Y(ji��)��(g��u)Ӱ푲�����oֹ�ѿp��ͨ�^�ܷ��ѿp����ֹˮ�������W(xu��)���|(zh��)�Ͷ�����̼��������

����3.5. ���{��

����3.5.1��ͨˮ����{���w�eˮ�������������������ˮ���Y(ji��)��(g��u)�Ďrʯ���A(ch��)�ϵ��ѿp���Еr��ͨ�^ע������}ˮ��ɰ�{�����]��

�� 3.5.2 �ۺ����ע�����ڰ��������������߱�ϩ�����ۺ���Ĺ��{������ˮ����(y��ng)���γɹ̑B(t��i)���������ĭ���������]�ѿp�����ã����ڳ���h(hu��n)����ʹ��

����3.6. �@��Ƕ�����@�N����ͨ���Á���ע���w�е��ѿp�����Ҫ���ܷ��ˮ�����Б�(y��ng)�������Ԟr��������ɰ�{�������ע˨�������ñ��^��Ҫ�����ЄtҪ��ע�h(hu��n)����֬��

����3.7. �����ܷⷨͨ��������ѿp�D(zhu��n)׃?y��u)��\�ӹ�(ji��)�p�DZ��^�m�˵��k�������ѿp߅���_һ���۲������m��(d��ng)?sh��)����Բ������?ji��)�p�ײ�ʹ�ø��x����

����3.8. ճ�N����(d��ng)�\�Ӳ�ֹ������һ��ƽ��r�������^�ȵ��\���ѳ��^һ����ͨ�ߴ�İ��������S�ķ����r�����߲������и���ەr��ʹ���@�������������Ե��ܷ⎧�wס�ѿp���H������߅������ճס��

����3.9. ����䓽

����3.9.1��ͨ䓽����Ȍ��ѿp���]��Ȼ��؞���ѿpƽ���s90°�ķ����@�������h(hu��n)����֬ע��׃�(n��i)���ٌ�䓽�������ʹ֮ճ�ϳ����w��

����3.9.2�ⲿʩ���A(y��)��(y��ng)��ͨ�^��ʩ�ӑ�(y��ng)�������ӏ��Y(ji��)��(g��u)������Ҫ���ֻ��߷��]�ѿp��

����3.10. ��Ƕ����ֹ�����ˮ�ұȵ�ɰ�{�B�m(x��)Ƕ���ѿp���γ��cԭ�л������Y(ji��)��(g��u)�o���B�ӵ��܌�ɰ�{�������ѿp�����_������s25�L����25�L����������Ϳˢ���愩���B�m(x��)Ƕ���ˮ�ұȵ�ɰ�{��

����3.11. ������ӷ�����(d��ng)�Y(ji��)��(g��u)������ڴ������ѿp�����Ҳ��������k���Ϊ�̎�������ѿp�^�ڰ��F�r�����@�����������]�����w�������ޏ�(f��)���ѿp�dz���Ч������żȻ���F(xi��n)����e�W(w��ng)���ѿpʹ��ԓ������Ч��

�塢�������ѿp̎������������һ��

1���ѿpԭ������� �����������ѿp�γ�ԭ�����ѿp��ʽ���̶���

2������(j��)�ѿp��r�Q����ȡ��̎�������������̲��ñ�����]�����_�۷��]���M��̎����

3��ʩ���ʂ䣨���̎�RA6���ѿp���]��̎����

3.1�����Ϝʂ�

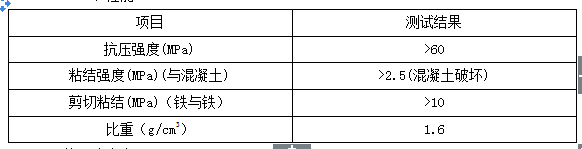

���������̎�RA6���ѿp���]�ࣨ�������ѿp������]���ã����p�M�ݻ�ɫ����z���������µ�Lop��֬�Ͻ��wϵ���eᘌ����������ѿp�ķ��]������ȱ�p�����a�����������ИO��ճ�Y(ji��)�����g������?c��)�Y(ji��)������Ч��ֹˮ�������W(xu��)���|(zh��)�Ͷ�����̼�����g������ֹ�_�ѻ������Y(ji��)��(g��u)���Mһ���p������߽�������;�����

3.2�����C�ߜʂ�

������ā�ӵ���ΰ���ȡ������������������ӡ�䓽zˢ��

4����ˇҪ��

4.1������̎��Ҫ��

�����������������ӱ�������ɲ������þƾ��������������ָ�����

4.2����Ȕ���ʹ��Ҫ��

���������ף���=2��1��ϲ���������o��10�����ʹ�Õr�ڔ���һ�Ρ�

4.3��ʹ�÷���

4.3.1��������]��

��������ā�ӵ���ΰ匢��õIJ���Ϳ�����ѿp������Ĩƽ������Ϳ�Ό�1~2mm������r�g24С�r���_����K���Ȟ�14����

4.3.2���_�۷��]��

���������ѿp�L�ȷ����_“U”�Ͳ�10*12mm�������Ƀ���Ƕ����ò��ω���Ĩƽ��

�����̲��ñ�����]����

5����;������

5.1����;

5.1.1���������������ѵķ��]

5.1.2��С��0.1mm���������ѿp���]

5.1.3�����ѿp�_��Ƕ��

5.1.4����������C�������a

5.2������

5.2.1��������]��

������1.6kg/ƽ���ף�Ϳ�κ��1.0mm��;0.1kg/���ף�Ϳ�κ��2mm������35mm��

5.2.2���_�۷��]��

������0.2kg/���ף�Ƕ����10mm������12mm��

6����(y��u)�c������

6.1����(y��u)�c

6.1.1���c������ͬɫ�����aЧ����

6.1.2���c�������ИO����ճ�Y(ji��)�������ܳ־�

6.1.3�����η��㣬�r�����

6.1.4����(y��u)���ķ�ˮ����������

6.2������

7��ʩ��ע�����

7.1��ʩ���r���C���������Ƀ���

7.2�����������ϵ�ȡ�������͔�������_ʹ�ã����ɻ�����

7.3��ʹ��ǰ����Ͱ���������ϔ����������ȡ����

7.4���̶����˜ʴ_�Qȡ������2��������1�����eע����

���ҳ�ֻ�Ͼ�����10��犣���t�����F(xi��n)�̻��a(ch��n)Ʒ�l(f��)ܛ���l(f��)ճ �������̻��F(xi��n)����

7.5��ÿ�������Բ����^500�˞�����40��犃�(n��i)���꣬�S���S����

7.6������ʩ���r������o�R

7.7��ʩ���rע��ͨ�L(f��ng)��

7.8�����ѿp���]���ό���Ĩ�ң�Ҫ��A6���ѿp���]��δ�̻��r�V��ɰ���������ڞ���һ���������ʂ���

7.9��ʹ�ú�����(y��ng)���r�þƾ�ϴ�ּ����ù��ߡ�

���� ע�뷨̎���������ѿpʩ����������������

1���ѿpԭ������� �����������ѿp�γ�ԭ���ѿp��ʽ���̶���

2������(j��)�ѿp��r�Q����ȡ��̎�������������̲��ñ�����]�����_�۷��]���M��̎����

3��ʩ����ˇ

3.1 ���Ϝʂ�

3.2 ���ߣ�䓽zˢ��Ĩ����ƽ����F���N��

3.3����̎��

3.3.1 ���N�Ӻ���F菳��p�ɂ�(c��)���ɵĻ������K��ɰ����¶���Ԍ��Ļ�����������

3.3.2 ��䓽zˢ���ѿp�������팒�s5��������(n��i)�Ļ������������м����ˮ�෭ĭ��̦�\���҉m���������������|(zh��)���������p�ɂ�(c��)���^�༚���ѵIJ�λ����(y��ng)�m��(d��ng)�������������Č�����

3.3.3 ���Գ����Ĩ���������ĸ��m���ص����ɡ�

3.3.4 ��������������������Ҫ��Ĩ��պ��ͪ������

3.3.5����p��(n��i)������Ҫ�����ָ�������Ҫ�r���Ç�����늴��L(f��ng)�C�����ʹ�Ç����rע�ⲻҪ����ֱ�ӟ��ƻ�������

3.4 ճ�Y(ji��)ע�������ܷ��ѿp���ϣ�����z��#101��

���b��ʽ��һ���t�ޣ���������һ���{�ޣ�Ӳ������

������Ӳ��������Ȟ�������7��3

���ߣ�Ĩ�������P��5cm�������лҰ���ע�������ӣ����_��10�ˣ���һ�ֿ��ݽz����ʯ�P�����ߡ��ض�Ӌ

ʩ������

3.4.1 ע������ճ�Y(ji��)

3.4.1.1 �˽��ѿp����������ֹ�c���ֲ���r���_��ճ�Y(ji��)ע������λ������ʯ�P���ѿp��������ӛ��ע�����IJ�������(y��ng)��������ԭ�t��

�ؿp���������ֲ���ÿ�s����3����

�ѿp�ֲ�̎�Ľ����cһ�㑪(y��ng)�O(sh��)ע������

�x����������ƽ�����ѿpͨ��̎�O(sh��)��ע���������_�����䲿λ��

�����w��؞ͨ�p��һ�����һ��(c��)����ע��������һ��(c��)��ȫ���]��

�p�����^���҃�(n��i)��ͨ���r������ÿ��2��ע�������ܶȁ����á�

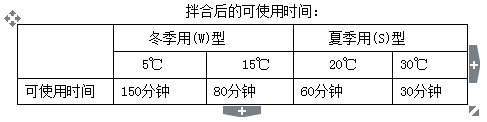

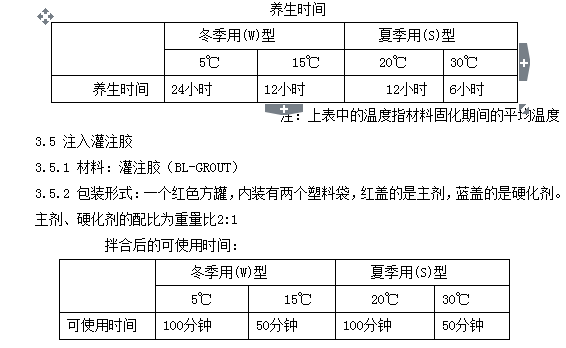

3.4.1.2�_�J�h(hu��n)���ضȺʹ˜ض��²��ϵĿ�ʹ�Õr�g���Ãɰѝ��������Ĩ���քeȡ��

����z�ăɷN�ɷ����ŵ��лҰ�����һ��������һ�������b�����r���طQ����ȫ����ϼ����������^�ٕrҪ�քe�Q���ɷN�ɷ֣���Ҏ(gu��)�������������ڹރ�(n��i)�ăɷN�ɷֲ�������|������l(f��)������(y��ng)���׃�|(zh��)������ע���w�����w��

3.4.1.3 ��Ĩ������(f��)��ϔ����z�ăɷN�ɷ���ֱ����ʬF(xi��n)����һ�µĻ�ɫ��

3.4.1.4 ��Ĩ��ȡ���S�z������ע�����������߅��ÿ߅�����w��С��λ������ע������ѿp���ģ���ֱ�����Լ���������ʹ�z���M���������������ĵ�����Ă�С���ДD����ע��ע��ײ�Ҫ���z������ճ�ú�Ҫ���Ƅ�ע������

3.4.1.5 һ�ְ�סע������픶�����ֹ����λ����һֻ����Ĩ��ȡ�z��ע�����װ��M�а����ӹ����������ֳʭh(hu��n)������(n��i)����(y��ng)�wס4��С�ף��⾉�Uչ��ֱ��8��10���ĈA�η�������(n��i)��(c��)�^����������u׃��������Ժ���ע�������{ɫ߅����(y��ng)��ȫ�����w��ע���z��Ҫճ��ע�����i������

3.4.2 �ѿp�ܷ�

��Ĩ����Ĩ����z�ܷ�ע����֮�g���ѿp���ܷ⌒�ȼs5���ף����2�����������������c�ѿp��ֱ����Ĩ���M��ʹ����z����M�ѿpһ�������Ȼ�������ѿp����Ĩ��������һ̎����(f��)ͿĨ���p�ɂ�(c��)���^�༚���ѵIJ�λ����(y��ng)Ĩ��8-10�������������z��߅����������߅������������̎Ҫ����܌����ѿpĩ��ҲҪ���]����������z��������(y��ng)��ÿ�����ѿp200�����ҡ�

3.4.3 ����z�Ĺ̻�

�ܷ���ɺ�������z��Ȼ�̻���ע��̻��^���з�ֹ����|ˮ����(j��ng)�^�±���Ҏ(gu��)�����B(y��ng)���r�g���������|���_�J����z����ȫ�̻������ſ��M�к��m(x��)�Ĺ�����

3.5.3���ߣ� ע������ע�빤�����b�������S�͘����͉����Ϲ����������y�T���^�V������СͰ���衢���������ͪ���ӣ����_��10�ˣ����Q�ӡ�һ�ֿ��ݽz�������ώ����ض�Ӌ��

3.5.4ʩ������

��ע�������B�Ӷˣ��{ɫ�����b��ע�����ϣ��ѿ��ڲ��ֵăɿۿ��o��������Ҫ�^��������p��ע�������_�J���z�ܷ�Ȧ̎������λ����ͬһ�l�ѿp�ϵ�ע����һ���b����

���S�͘������Ľ��ٹ�һ���c���w�B�ӣ���һ���c�͉����Ϲ��B�Ӳ��Q�o�������鱣�C��χ��ܣ����������Q�ӌ����ٹ�ĩ�δ�ĥ�ֲ����µ��S�͘��w��(n��i)�������������P�Ý���֬��Ո���øɃ���

�_�J�h(hu��n)���ضȺʹ˜ض��²��ϵĿ�ʹ�Õr�g������ע�z�ăɷN�ɷֻ�ϔ��������һ��������һ���װ��b�����r���طQ����ȫ����ϼ����������^�ٕrҪ�քe�Q���ɷN�ɷ�����Ҏ(gu��)������������(d��ng)ʹ��һ��ע�빤�ߕr��һ��ÿ�ΰ���z���˳��^1������

���_�S�͘����w�����ј��w�����U�����^��ʹ���w��(n��i)�γɿ�ǻ�����z�b�똌�w���w���w�������S�͘����������_�y�T���Ƅ��S�͘��ƗU���ų��ܵ��еĿ՚���

��(d��ng)�^�V�������z�����r�������B�ӵ�ע������ע��ˣ���ɫ�������o�ɿۿ����������Ƅ��S�͘��ƗU���_ʼע�롣ÿ���ƄӶ�Ҫ�_���������г̱M�^��ÿ2-3���Ƅ�һ������(d��ng)���z����Û����M�����ף����ϱ�Ĥ�����o�ް����rֹͣע�롣

�P(gu��n)�]�y�T����С�ĵ�Ó�_��ɫ�˵��B���������{ɫ�˵��B����Ó���Ƶ���һ��ע�����^�m(x��)ע�롣

ˮƽ������ѿp��һ���_ʼ����ע�����Aб��ֱ������ѿpҪ���^��һ���_ʼ�������M����ע������Û���տs�^�����f��ԓ̎�ѿp��(n��i)���g����Ҫ�a����ֱ��ע�����ܷ�(w��n)���ر�����Û��B(t��i)�� �����rҪ���������һ�˲����S�͘�����һ���з�ע�������y�T����Ҫע�������i��������������

3.6 ��ϴ����

��ע��ɺ���ע�����Д೬�^�z�Ŀ�ʹ�Õr�g����r�£�Ҫ������жע�빤�����Q���^�V���ͽ��ٹ������_�S�͘����w����һ�����o���w�����U����һ����ס���w�����µ˵��iƬ��ʹ���U��(f��)λ���^�m(x��)�����U��ǰ�����Ę��wǰ��ȡ������ëˢպ��ͪ����(f��)��ϴ����������һ߅��ϴһ߅����y�T�ͻ����Ȳ�������������z�ܽ����e���^�V����(n��i)�����������S�͘����ڲ��փ�(n��i)�صď��ɺ����Y(ji��)��(g��u)�Ȳ�λ��Ҫ�ص���ϴ�Ƀ����������ˮ���Ưϴ�����ɺ�M�b���Ԃ��������M�b�r�����ݼy�B��̎�p���ώ��ӏ��ܷ��ԡ�����ͪ�����z�����ϻ��������S�͘��w��(n��i)���ܷ�Ȧȡ�²��øɃ����ɣ������ñ�ͪ��ϴ����

3.7��ע�z�Ĺ̻�����̎��

3.7.1���ߣ��N����ƽ����F������ɰ݆�C

��ע�z���й̻�����������ע��ܣ�ͨ�^���К������z�S�r�˽�̻��M����

�̻��r�g����s10-24С�r�����Խ�ߣ��ٶ�Խ����

�̻���菳�ע������ע���������б�Ҫ����ɰ݆�C�ѷ���z��ĥƽ����

3.7.2������z�˜�

3.7.2.1����̎��

���ѿp����?q��)?���ķ�����(n��i)�oˮ�෭ĭ���҉m�����������ɵĻ������K�����ι̵�ɰ��������������Ϳp��(n��i)���

3.7.2.2ע������ճ�Y(ji��)���ѿp�ܷ�

ע�����������_������z�ʾ���һ�µĻ�ɫ���װ���Ă�С���о����z�D�����װ��o�ն�����C��ȱ�ݡ�ע��ו�ͨ��ע�����i���]�и������z���ܷ�Č�������ȴ��¾������o�ն�����C���������đ�(y��ng)�_��Ҏ(gu��)������

3.7.2.3ע��

��ע��������������ע���^���з���z�ܷ�IJ��ֲ��B©����ע�������ܱ�����Û��B(t��i)��

3.8��ϴ����

��ϴ����S�͘��������y�T�\�D(zhu��n)�`�����ݼy������ã���·ͨ����

3.9���ش�ʩ

��(d��ng)ʩ���h(hu��n)���ض���5-15�ȕr���ܷ��z��ע���z��(y��ng)�x��W�ͣ������ã���ԭ�t�ϑ�(y��ng)��5������ʩ��������������r����5������ʩ���r����(y��ng)���Ȱ��z�������Ҝحh(hu��n)���������ڬF(xi��n)����ȡ���ش�ʩ�����磺���O(sh��)ʩ������ȡů���ء�

3.10�ڄӱ��o��ʩ

�_�J�����ϵ�ʹ�÷��������ܷ�������ʩ����

�M���ܷ���r��(y��ng)�����ڱ�������

�M��ע�빤���r��(y��ng)���������������ͷ��o���R������z�`���ۃ�(n��i)��Ҫ������ˮ�_ϴ��

�ñ�ͪ��ϴ���ߕrҪ��ͨ�L(f��ng)���õĈ����M������ֹ���𣬴����z��������ëˢ�g����ϴ��

�����Y(ji��)���Z

�������ѿp�ǻ������Y(ji��)��(g��u)�д��ڵ�һ�N�F(xi��n)�������ij��F(xi��n)���H�����ͽ�����ĸ��������Ӱ푽������ʹ�ù��ܣ����ҕ�����䓽���P�g�����Ͳ��ϵ��;�����Ӱ푽�����ij��d������������ʩ���^������c���h(hu��n)���������ʩ�������Լ���(g��u)��������r�ȸ�����ͬ���a(ch��n)�����ѿp��ʽ��Σ���̶�Ҳ��ͬ��һ���l(f��)�F(xi��n)�������ѿp����(y��ng)��(d��ng)�J������ѿp�a(ch��n)��ԭ��������(j��)�ѿp���w��r���ƶ��ѿp̎����ʩ��ί�Є����^���Č��I(y��)ʩ������M�����a̎����