һ��䓽�ԭ���Ͽ���

��һ��䓽�

1��䓽�г��S�|���C������ԇ���Ρ�

2��䓽��M�빤�غ��M�����^�z������������һ��ͬҎ(gu��)���M�Џ�ԇ����100���Ĕ����M��Ҋ�Cȡ����δ����ԇ���ԇ���ϸ��䓽����������ڹ��̡�

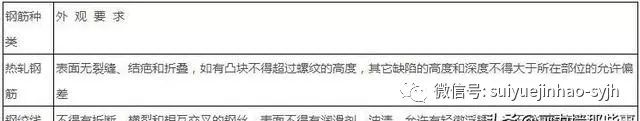

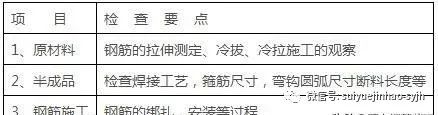

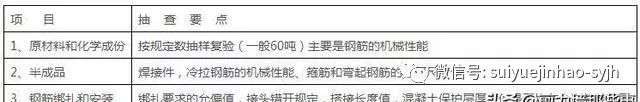

���^�z��Ҫ��Ҋ��1��

��1

3��������䓽�һ�㲻�����W����������䓽��ڼӹ��^�������l(f��)�F(xi��n)���ࡢ�������ܲ��������W�����@���������ȬF(xi��n)��r�����ߟo���S�C����䓷N�̖�����r���������к���Ҫ����M��䓽�r���ԑ��M�л��W�ɷ֙z

4�����мӹ���䓽������ɼӹ���λ���߳��S�C����䓽���S�ϸ��C��䓽�ԇ����������ӡ��������횼��w�ӹ���λӡ����

5����䓽�ԭ�ĺ�䓽���B�Ӿ�����Ҏ(gu��)���M�бO(ji��n)��Ҋ�Cȡ��ԇ����ӛ�������C�а���λ��ԇ�Y����䓽��ԇ�Y������䓽�N��M�Йz���

6���������OӋҪ��

��1��䓽�Ŀ������Ȍ��yֵ�c�������Ȍ��yֵ�ı�ֵ����С��1.25��

��2��䓽���������Ȍ��yֵ�c���Ș˜�ֵ�ı�ֵ��������1.3��

��3��䓽�����������µĿ����L�ʌ��yֵ����С��9%

��4���A��䓽����HRB400��䓽�������������ӹ�䓽

��5���������HRB400��䓽�����

���������l������

1�����l���������г��S�ϸ��C���ґ��c������ʽ��ĸ�ķN��OӋ��Ҫ���Ʒ�N��Ҏ(gu��)��һ����

2�����l��HPB300䓽�����cHPB400䓽����E43�ͺ��l���ӣ�HRB400��䓽���� E55�ͺ��l������

3�����]��䓽����������Y����(ji��)�c䓽��ܼ���������s�����OӋ���D��ʽ���^���������������������r�L�ƽY�c䓽�Ì��r�D�����ӣ�����������(ji��)�c�Ӱ����Ժ�������䓽�Ͱ��źô�䓽��������헹����O(ji��n)�팢����ʩ����λ��Ҫ��ȥ����

4���O(ji��n)�����̎����z�麸���ĺ�����ԇ�ϸ��C��ÿ�����ԇһ�Σ�������ʽ����ǰ����횱O(ji��n)�������ڬF(xi��n)���l�����M�к�������ԇ����z�ϸ����ʽ���a��

����䓽���^��

1���������F(xi��n)�����v��䓽��^���L�ȣ���v��䓽�������о����Ҳ�С��10d��100mm��

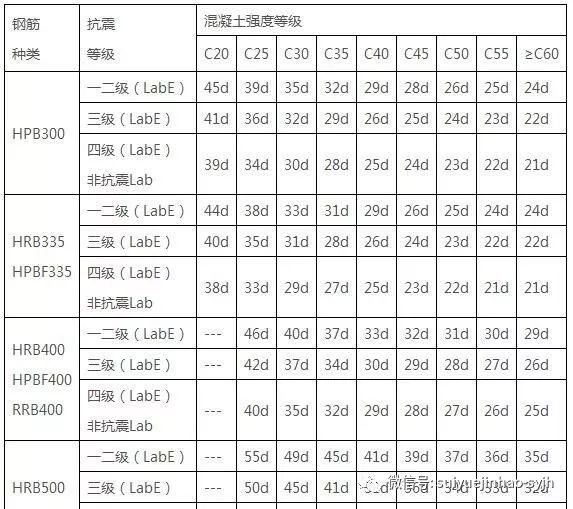

2������䓽�����^���L��Lab��LabEҊ��2��

��2 ����䓽�����^���L��Lab��LabE

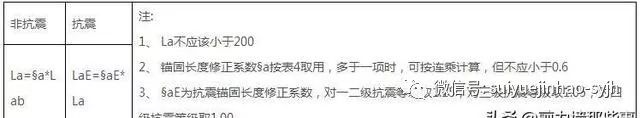

3.����䓽��^���L��La�������^���L��LaEҊ��3

��3 ����䓽��^���L��La�������^���L��LaE

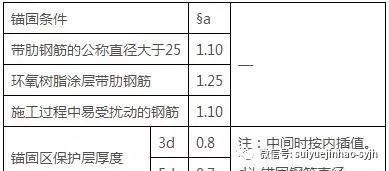

��4 ����䓽��^���L������ϵ��§a

ע����1��HPB300䓽�ĩ�ˑ���180°���^������ƽֱ���L�Ȳ���С��3d����2�����^��䓽�ı��o�Ӻ�Ȳ�����5d�r���^��䓽��L�ȷ����ȑ��O�ÙM����䓽�����ֱ����С��d/4��d���^��䓽�����ֱ���������������Ș����g�������5d�����塢���Ș����g�������10d���Ҿ���������100��d���^��䓽����Сֱ����

����䓽���B��

��һ���Y���OӋ���f��Ҏ(gu��)��

䓽���B�ӿɷ֞�������������Cе�B�ӻӡ��S��������Сƫ�����������Ŀv������䓽�ò��ý�����ӽ��^�����v��䓽�ֱ��d≥25 mm�����Ŀ�ȴ���8m�˲���ֱ�ݼy�B�������˲��ý�����ӽ��^�ҽ��^���ܲ����ڶ�����

������䓽��B�ӽ��^����

1��������������������v�����Լ�ֱ��≥22��䓽��B�Ӿ����ÙCе�B�ӻӣ�

2������䓽�ɲ��ý�������B����

3����܈����䓽���B�Ӈ������ú��ӽ��^��

�������v������䓽����L�ȣ�Ԕ��Ҋ�Y���OӋ���f����

1���v������䓽�Cе�B�ӽ��^����e�_���������^��̎�O�ÙCе�B�ӽ��^�r��λ��ͬһ���^�������н��^��䓽���e������䓽��e��50%�����������^�������������С��35d��500mm��d������䓽���^��ֱ�ӣ���

2�����D��ע��������Ӻ����p��Ȟ�0.3d�����p����≥0.8d�����p�L�Ȇ��溸��11d���p�溸���p6d��

3��ͬһ����B�Ӆ^(q��)�ε�CRB550��䓽�������ӽ��^��e�ٷ��ʲ����^25%�r���v������䓽�����^�Ĵ���L�Ȳ���С��40d��C30����37d��C35����

4��������������F(xi��n)�������v���ڿ���1/3�������M�д�ӡ�

5. ����̤������²�䓽�����֧����С��15d���Ҳ�С��150mm��

��һ�������������С�����

�����ĸ���߶�hw≥450mm�r�������ăɂ����摪�ظ߶����ÿv����䓽���ÿ�ȿv����䓽�Ľ�����e����С�ڸ��������e��0.1%�������g��˴���200mm��

һ��������������ȼ��ļ�������ˮƽ���Q��ֲ�䓽�����ʲ���С��0.25%���ֲ�䓽��g�������300 mm��ֱ������С��8 mm��

���ֿ�֧�������Y���ĵײ��ӏ���λ��ˮƽ���Q��ֲ�䓽�����ʲ���С��0.3%��䓽��g�������200 mm��

��������(ji��)�c����Ҫ��ԔҊ�OӋ�D��

������䓽��헹��̙z����Ą���

����ʩ�����|�����ƺ͌��I(y��)�����Ҫ���nj���ʩ���Ρ�׃�οp���M�Є�����

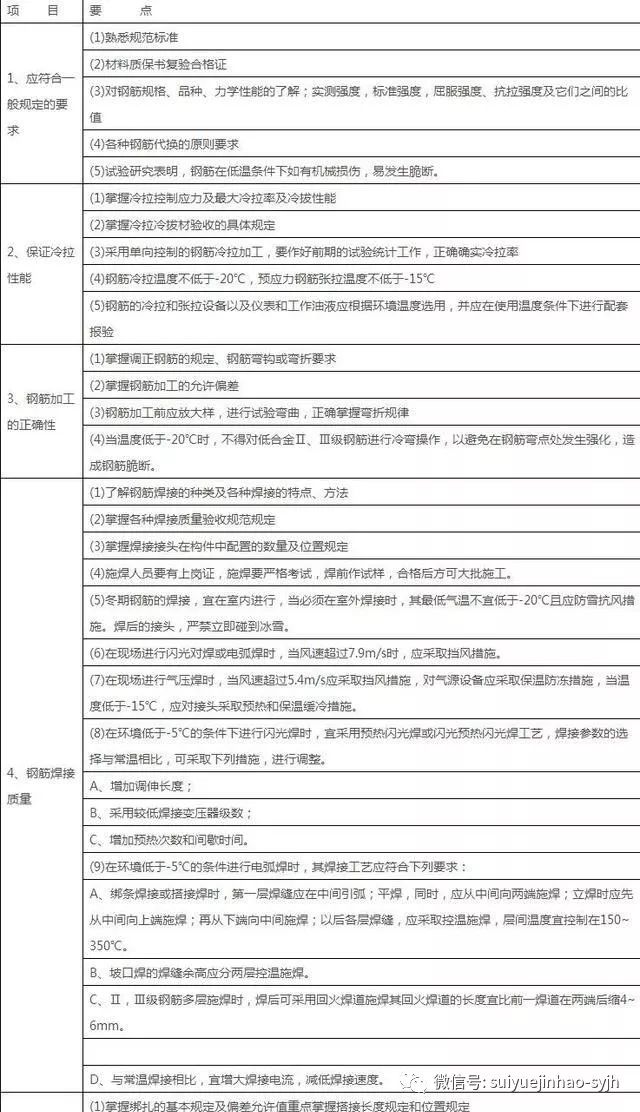

�塢䓽���|����˜�

����䓽�Ļ��������o�Ӻ�ȣ���䓽���߅������������ľ��x�����������OӋҪ���OӋ�o���wҪ��r������С������䓽�ֱ���������ϱ�5��Ҏ(gu��)����

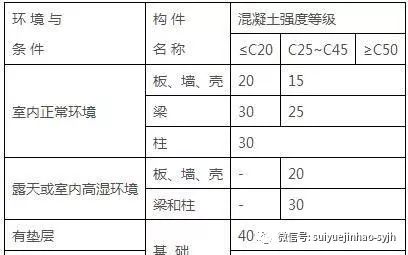

��5 ����䓽�Ļ��������o�Ӻ�ȣ�mm��

ע��1.�塢�������зֲ�䓽�ı��o�Ӻ�Ȳ���С�ڱ�1�Д�ֵ�p10mm���Ҳ���С��10mm��2.����������͘���䓽�ı��o�Ӻ�Ȳ���С��15mm��3.䓽�λ�õ����Sƫ����䓽�bλ�õ����Sƫ��͙z�������ϱ�6��Ҏ(gu��)����

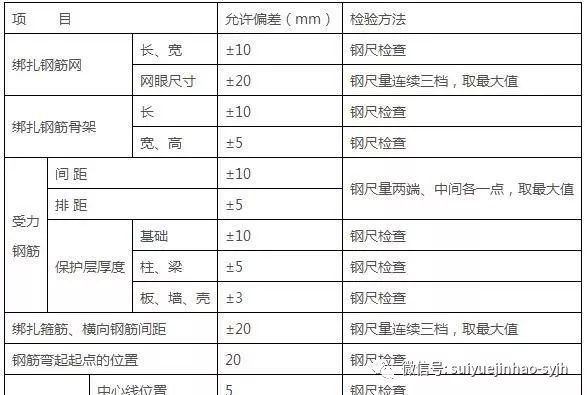

��6 䓽�bλ�õ����Sƫ��͙z��

ע��1.�z���A������ľ�λ�Õr�����ؿv���M�ɂ��������y����ȡ���е��^��ֵ��2.���������������ϲ��v������䓽�o�Ӻ�ȵĺϸ��c�ʑ��_��90�����������Ҳ����г��^���Д�ֵ1.5���ijߴ�ƫ�

����䓽�̱O(ji��n)������Ҫ�c

䓽����䓽�������Y���е���Ҫ�������ϣ����c���������ϵĽY�ϲ��ܘ��ɈԹ̵Č��w��ʹ֮�����ڰ�ȫ��Ҫ��܇��Ľ����aƷ������䓽������һ헃���δ����Ҏ(gu��)���OӋҪ���M�����ƺ�ʩ�����p�tӰ�ʹ�ù������t��ɽ�����ĵ���������ʩ����䓽������������c���ӑ����϶���ʩ��Ҏ(gu��)���е�Ҏ(gu��)�����������ؓ��ʩ���l�����ضȽ�����

䓽���еĺ���һ헑��eע�����z�鲻�����������[�����纸���L�ȳߴ粻��λ���ضȲ����Ⱦ����p�������������������ڴ����A�����Y�����DŽӺ��dƣ�������¾�����ɲ��ɹ������Ɖ�������䓽������L�ȼ���ռ����ٷֱȵ�Ҏ(gu��)����䓽�λ�õȵ�Ҏ(gu��)����֮���ԕ���ʩ�����ؽ����l(f��)���|������������Ҫԭ����䓽��һ�������ܴ������NҎ(gu��)�������^���s��ʹ���H��������������y���������ڏ��s�N����o䓽�ӎ����`�������tʩ������Ҏ(gu��)��ߴ緱�࣬ʹʩ������������Ǽ��gҪ��࣬�o�|���z�鎧�����y���ټ�֮ʩ���ˆT������Y�����ܲ����˽���һ���Ԍ���������KĿ�ˣ����|������������O�������[������ֹ���k����Ҫ��ϤҎ(gu��)�����ӏ�ʩ���ˆT���|�z�ˆT�ļ��g��Ӗ���ć������|���������ų��L�U��

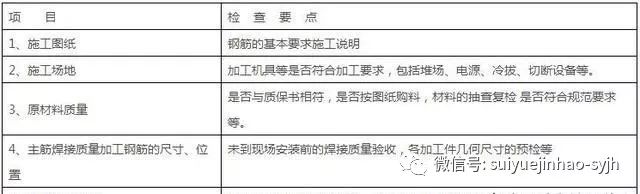

��1��䓽��|���A�z�����c��

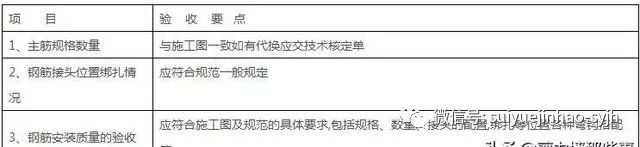

��2��䓽��|���[�ο����c��

��3��䓽��|����վ�����c��

��4��䓽��|�����y�������c��

��5��䓽��|�������c��

�ߡ�䓽�������|��ͨ��

��һ�� ���|�z��c���ܲ�����Ҏ(gu��)��

1.�o���S�ϸ��C������Ҫ���������C������

2.�o�M����ԇ��

3.������������������©�z��

4.���W�ɷֲ��ϸ��ӹ��аl(f��)�����ࡢ�������ܲ�����Cе�����@����������δ�����W�ɷ֙z���

5.�Cе���ܲ��ϸ�o�������o�ӱ���ԇ��

6.�M��䓽��к���Ҫ���ߣ�δ��“�M�ڟ�܈׃��䓽����Ɇ��}Ҏ(gu��)��”�����ɺ��ԙz���

7.�\ݔ��������䓽���ƁGʧ���ѷŷ������

�������P�g�c��Ⱦ

1.¶��ѷš����ܲ����������P�g�����������Ƥ�������b����ʹ����

2.��;ͣ������¶䓽�δ�ӱ��o��

3.䓽���մ�����������۲����r���������PҲδ�����

4.����Ⱦ䓽���

���������Q����

1.䓽���Qδ�M�㏊��Ҫ����ѿp������

2.ֻ���]���ȴ��Q��δ���]��С����������䓽��g�ࡢ�������������qҪ������ͬ䓽�ȼ����Ͱ돽��ͬ���ɺ��Ե�Ҫ��

3.δͨ�^�OӋ��Ǣ�����m(x��)��

���ģ��ӹ����Ͳ�

1.δ�y(t��ng)һ���������ϲ�����

2.�����s��(ji��)�c�C�Ͽ��g�ཻ����Pϵ�Řӣ�

3.�ߴ����ǶȲ�����ֱ��������c���������^ƫ����

4.��ͬ�ȼ�䓽�M�ڽ�����ע�ⲻͬ�������Ͱ돽Ҫ��

5.�\ݔ�ѷű�����׃��δ��������

���壩�����ψD����Ҏ(gu��)������Ҏ(gu��)��

1.�����c���������������Pϵ����������������£���

2.�����ཻ�������������Pϵ��������������⣩��

3.�T�������z©�ӏ�����

4.�����c�����1/2�����g�����������^��������һ������“�����F”����

5.䓽��^����δ���ȷŘ���δ���]��ע�������Ŀ����Լ����C�������չ��������Ҫ����

���������^�e�`��ע�����f�OӋ��ʩ��Ҏ(gu��)���IJ�e��

1.���^��������ʽ���ò�����

2.����L�Ȳ�����

3.�e�_���^�İٷֱȲ�����Ҏ(gu��)����

4.���^λ�ò�����δ���_�����^��̎����^ĩ�˾����cδ����10d��

5.�������ӽ��^̎����δ���ܣ��������^���������5d���܉���10d����

���ߣ��^���e�`

1.�^���L�Ȳ�����

2.�^����ʽ������

���ˣ������Ͽ���Ҏ(gu��)��

1.��������ܷ��������ɶ˸߶ȷ������x�������������ģ����ν���ߴ��A������ֱ���������ߵ�1/6��500mm�����е���������ڵӄ��Ե�ƺ�����¸�500mm�����������������c�����L߅�ߴ�֮��С��4����ȫ�߷����ȣ��ڿ�ܽ���ȫ�߷�������

2.���܅^(q��)�����g�༰ֱ�������Ͽ���Ҫ��

3.������˼��ܹ������һ������8�����ϣ�������2�����߷����ȣ������ļ�����������1.5�����߷������Ҳ���С��500mm�����ȡ���һ������O���ھ��x��(ji��)�c߅��50mm�ԃ�

4.�������������ֱ��С�ڿ���Ҏ(gu��)����

5.����δ��135°���^,�^�^ֱ���L�Ȳ��㣨����≥10d������≥6d�����l���o���M��rδ��10d���ӣ�6.��������^���L�Ȳ�����

2.����λ�÷ŷ��������܉�����eע��������壩��

3.���O��λ������������λ���أ�

4.���������۲���Ҏ(gu��)����ȱ�����ɿ���

5.���^���������

6.���cλ�ò�����

7.�����ֱ�����������g������������������N������

8.�C�������1��6�¶�����Ӳ����ʶ�ѿ�ͣ�

9.������ď��^�Ͱ�����^������

10.������^���e�_��

��ʮ�����o�Ӳ���Ҫ��

1.�o�|�K��|�K��Ȳ���Ҏ(gu��)�����e������o�|�K����

2.�p�ӾW�ǰ��Ͻ�֧�β�����䓽������

3.����������ؓ����£�

4.�����p�ӾWƬ�g��ȱ픓ζ����ʩ��픓ζ��^����ȡ������ʩ��

����䓽���|��ͨ��

��һ���к���Ҫ���䓽�δ������ԇ�

1.�M��䓽�δ�����W�������ɺ��ԙz���

2.���a���M��䓽�캸δ��ԇ���

3.䓽ǰ��δ����ʩ���l��ԇ����

4.�����o�ύ��C��������ʩ���l����

5.δ��Ҏ(gu��)��Ҏ(gu��)���ڬF(xi��n)����ȡԇ��ԇ������b��ʽ�Y����(ji��)�cδ���F(xi��n)�����b�l������ģ�Mԇ����

���������l����Ҫ��

1.�o���S�ϸ��C��

2.���l����䓽�ȼ�Ҫ����

3.δ�����lҪ��濾�����濾ӛ���

4.ʹ���ܳ����Ժ��l���濾��

5.�濾�r�g���Δ����ضȲ���Ҫ��

�����������|������Ҫ��

1. ����ԇ�ϸ���

2.ԇ��������Ҏ(gu��)����

3.���λ�ò���Ҫ��

4.���^���ϸ��Ѽyҧ�������ӡ�ȱ�����A����������eλ������0.01d���ґ���2mm�������ۣ��Ƕȑ���4°��7/100����

5.����ˎƤ��

6.�͗l����^δ����϶��

7.�������≺�����^�����^�������^�����^����ۺ����㣻

8.�c�����������^�\���^�������

���ģ����Ӳ���Ҏ(gu��)��

1.����䓽�����������δ�J���x��Å�����������ˇԇ��

2.���Ӻ��^�Ķ��^����ֱ����ƽ����

3.���ӽ��^�e�_�ٷֱȲ����������c��������>10d����

�����ȘI(y��)�Y��

�O(ji��n)�푪��������Ҫ�ȘI(y��)�Y�����£�

1.䓽�B�ӽ��^Ҋ�Cԇ��棻

2.䓽�ԭ���ϙz������ӛ���

3.䓽�ӹ��z����|�����ӛ䛣�

4.䓽��B�әz����|�����ӛ���

5.䓽�b�z����|�����ӛ䛣�

6.䓽��[�ι��̙z�����ӛ���

7.䓽��헹����|�����ӛ䛡�

ʮ����ȫ���aʩ����ʩ

1. һ��Ҏ(gu��)��

1.1 ���I(y��)ǰ��횙z��Cе�O�䡢���I(y��)�h(hu��n)���������Oʩ�ȣ���ԇ�\�з��ϰ�ȫҪ�������I(y��)�ˆT��횽���ȫ��Ӗ��ԇ�ϸ��ύ����I(y��)��

1.2 �_�ּ��ϲ��ü��дa��䓽���Sʹ���S�\����

1.3 �����ˆT�����Ϥ䓽�Cе�Ę������ܺ���;�����������坍���{�����o����������������Ҫ�����S�ޱ��B(y��ng)�Cе��

1.4 �Cе�\����ͣ늕r���������Д��Դ���չ��r�������ͣ�C�����l���N���l���T���������I(y��)�������·���ϱ���Ɍ��I(y��)늹��ų���������늹�����������늚��O�䡣

1.5 �����ˆT���I(y��)�r������o����������½����ۺ��¿ۣ�������������Ů����������ñ�����l(f��)����ñ�Ȳ�����¶��

1.6 �Cе���X݆��Ƥ��݆�ȸ����\�D��������횰��b���o�ֻ���o�塣

1.7 늄әCе����l���횰�Ҏ(gu��)�����b©늱��o���������`����Ч��

1.8 �����ꮅ�������ù��ߌ��Fм��䓽��^������������ֲ�Ĩ���촵���кõ�䓲������Ʒ��횰�Ҏ(gu��)��a�����R��

2 .䓽�����b

2.1 �ڸ�̎(2m��2m����)����ӽ���䓽�Ͱ��b䓽�Ǽܣ���횴�Ͷ�_�ּܻ����ƽ�_���R߅�����O���o�ڗU��

2.2 ���������͉��w䓽�r������վ��䓽�Ǽ��ϻ��ʵǹǼ�������

2.3 �����ڽ�ʩ�����̵�Ȧ�����������������≦��߅����䓽�r����վ���_�ּܻ����ƽ�_�����I(y��)���o�_�ּܱ�횴��Oˮƽ��ȫ�W���ҿմ���䓽�Ľ��������վ�ڝM��_�ְ�����ƽ�_�ϲ�����

2.4 �������A䓽������O䓽�֧�ܻ��R��������A��ҹ�gʩ����ʹ�õ͉�����������

2.5 䓽�Ǽܰ��b���·�����վ������횴��Ǽܽ������ǡ�����lm�ԃȷ��ʿ�������λ֧�κ�������ժ�^��

2.6 �����Ͱ��b䓽������Ì����ߡ�������䓽��S������_�ּܻ�ģ������

2.7 �ڸ�̎�nj�����䓽��䓽��{��r����������^���\���Ϸ����܇������Ƿ��и߉������������|��

3.1 ʹ��䓽���P�C���PҎ(gu��)��

1.�z��䓽zˢ�Ĺ̶���˨�Пo�Ʉ������Ӳ��֝����ͷ��]ʽ���o�ּ��ʼnm�O��������r��

2.�����ˆT������o����������m���֡����ͷ��o���R��

3.���������^���͵�䓽��ϙC���P�������^���䓽����ڻ����{ֱ����P��

4.�����r����䓽��ƽ�����վo�����������������ڳ��P�C����վ���������L䓽���P���Ƀ�����ϲ��������������

3.2 ʹ��䓽��{ֱ�C���PҎ(gu��)��

1. �{ֱ�C���b���ƽ��(w��n)���ϼ��ϲۑ�ƽֱ�����ʌ���Ͳ���{ֱͲ���µ��п����ľ���늙C����O�ɿ����㱣�o��

2. ���{ֱ䓽��ֱ�����x���{ֱ�K���ٶ����{ֱ����2m��ֱ������9mm��䓽�����M����

3. ���{ֱ�Kδ�̶������o��δ�w��ǰ���ô���䓽���I(y��)�Ї������_���o�ּ��{���g϶�����������ײ�����

4. ι��ǰ������ֱ�����^��ȥ������Ͳǰ���bһ��1m�L��䓹���䓽�����ͨ�^䓹��������{ֱ�Cǰ�˵Č��׃�����䓽������c��݁��횱���һ�����x��

5. �Cе�ϲ��ʔR�ù���������������������C�w��

6. �A�P䓽�����Ȧ����Ҫƽ��(w��n)���y�z��䓽�Ó�ܕr�����ͣ�C̎����

7. ���{ֱ��䓽�����횰�Ҏ(gu��)�����ֳ�С����ɢ�y䓽�S�r�����ѷ����R��

3.3 ʹ��䓽��Д��C���PҎ(gu��)��

1. ����ǰ��횙z���Д��C���ڣ��_�����b���_����Ƭ�o�Ѽy��������˨�o�������o���ο���Ȼ���ְ��Ƥ��݆�z���X݆�����g϶���{�������g϶�����\�D���������M�в�����

2. 䓽��Д������{ֱ���M�������ϕrҪ�վo䓽���䓽�һ���Д��r��������e����Ҏ(gu��)����������

3. �Д�䓽������c���ڵľ��x��������15cm����������ն�С��40cm�r�������ܻ�A�ߌ�䓽���^��ס��Aס����������ֱ�����ϡ�

4. �Cе�\�D�Ї�������ֱ��������ڸ����Ĕ��^���s������䓽�[�ӷ����Ⱥ͵��ڸ������Dz����ˆT����ͣ����

5. �l(f��)�F(xi��n)�Cе�\�D��������Ƭ��б����������ͣ�C�z����

3.4 ʹ��䓽���C���PҎ(gu��)��

1. �����_�͏��������P�_������ˮƽ������ǰ���z��о�S�������S�����F�S����׃�����Пo�Ѽy��p�������o���ι̿ɿ��������\�D�_�J���������������I(y��)��

2. �����rҪ��Ϥ����_�P���ƹ����P���D�ķ���䓽����Ҫ�͓����������P���D��������ϣ����÷ŷ���

3. ��׃�����P���D����r�����ͣ�C���M�����������Dһͣһ���D������ֱ�ӏ����Dһ���D��ķ��Dһ���D��

4. �����C�\�D�Ї������Qо�S�������S��׃�Q�Ƕȼ��{�٣��������\�D�r���ͻ������

5. ����䓽�r���������^ԓ�C��䓽�ֱ�����������Cе�D�ٵ�Ҏ(gu��)����

6. �����ڏ���䓽�����I(y��)�돽�Ⱥ͙C�����O�̶��N��һ��վ�ˡ������õ�䓽�ѷ����R�����^���ó��ϡ�

3.5 䓽��������PҎ(gu��)��

1. ��������䓽��ֱ���x���P������P�C���K�������]ʽ����݆�ͱ���䓽���ֱ������P�C��λ�ñ��ʹ�����ˆT��Ҋ��ȫ���������أ��������о���������5m��

2.�������ɶ˵��^���⑪�O�þ���^(q��)���b�O���o���弰�����־�����������a�ˆT���������ɶ�ͣ������Խ�|������䓽��������ˆT���I(y��)�r����x�_����䓽�2m���⡣

3. �����ؿ��Ƶ��O�����c��݆ƥ��������ָʾ�����ӛ̖���O����ָ�]�����ؿ�����ĸ߶ȑ��������x����300mm�ԃ������ؼ����ܑ��O�ڗU�������־��

4. ���I(y��)ǰ���z�������A�ߊA�X�Ƿ��������݆������С��܇�������`�������^�����^�����o�b�Ñ��Rȫ�ο����_�J�ɲ�����

5. ÿ�������ꮅ����회�䓽�����ƽֱ��������y���͆��^������δ���P������^���Pס���C���������־���������

6. ����݆����ʹ���_�ڻ�݆���S��ͣ�C������Д��Դ���i�����T��

3.6 ʹ�Ì����C���PҎ(gu��)��

1. �����C���пɿ��Ľ��㱣�o�����_�����C���а��b�r���g���С��3m���������ڲ�ͬ���ྀ�����и��ԵĿ����_�P

2. ���I(y��)ǰ���M�Йz���������C�ĉ����C�����`�����A�߱���ι�������Һ��ϵ�y(t��ng)���oй©��������ʩ����

3. ����ǰ����������䓽�����{������늉������ú��ӳ��^�����CҎ(gu��)��ֱ����䓽���

4. ������ĥ���·���ϵĽ��|�c��늘O�����ھo�̶����·ȫ���B����˨����sˮ�ضȲ��ó��^40����

5. �����^�L䓽�r���O���мܣ����ӕr��횷�ֹ�C�������ˆT���ڬF(xi��n)�������Q����䓽�r�����Ӻ_�������ι̺������_�������M���µ�������

3.7 ʹ���c���C���PҎ(gu��)��

1. ���I(y��)ǰ������������늘O��������ͨ늺����z��C�w�⚤���o©�͡�

2. ����ǰ�����Ƚ�ͨ���ƾ�·���D���_�P�{���O����Ȼ���ͨˮԴ����Դ������ͨ�Դ��늘O�|�^�����ֹ❍��©늑��������Q��

3. ���I(y��)�r��·��ˮ��ϵ�y(t��ng)����ͨ�����w���ָ�������ˮ�ضȲ��ó��^40�档

4. �����Ӵ���ȼ�·�е��۔�������ؓ�d�^Сʹ��ȼ�܃Ȳ��ܰl(f��)��늻��r�������]�Ͽ��������ȼ�·��

5. ���������L��ͣ����ÿ��ͨ늼ӟ�30min������Q�l������Ҫ�A��30min�����������Ŀ�������A��r�g��������5mm��